Nelle analisi FEM una scelta una delle prime scelte da fare riguarda il tipo di elementi da scegliere. In genere abbiamo a disposizione:

- elementi beam (vale a dire monodimensionali, ossia come fossero dei fili) quando vogliamo simulare elementi snelli con sezione costante

- elementi shell (figure 2d variamente disposte) quando vogliamo simulare manufatti in cui due dimensioni sono prevalenti sullo spessore, ed è il caso tipico delle lamiere

- elementi solidi, quando abbiamo componenti nei quali nessuna dimensione e’ nettamente inferiore alle altre due

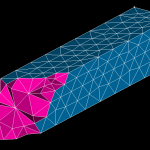

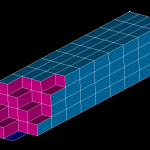

Nella progettazione di automazione i primi due casi sono rarissimi e quasi sempre si utilizzano elementi solidi per simulare componenti tozzi, ossia che non sono né lamiere, e né travi o tubolari molto lunghi. Fra gli elementi solidi la scelta si riduce poi ad elementi tetraedrici (che noi vedremo come una successione di triangoli sulle superfici esterne del solido) ed elementi esaedrici, che ci appariranno a monitor come quadrati o rettangoli, di solito.

I software che troviamo inclusi nei cad di uso più comune utilizzano quasi sempre elementi tetraedrici, per il motivo che utilizzandoli si riesce a fare una mesh per solidi virtualmente di qualunque forma. Gli elementi esaedrici invece pongono molte problematiche quando la topologia dei soldi da discretizzare è complessa: elementi cilindrici, transizioni lineare-tondo, raccordi, smussi, etc, ossia praticamente sempre! Allora per quale motivo esistono gli elementi esaedrici? La ragione è che le analisi fatte con questi elementi sono più precise, soprattutto per quanto riguarda le verifiche a deformazione. Ora complichiamo un po’ le cose: questi elementi normalmente sono di tipo “lineare”, ma se immaginiamo di aggiungere un nodo al centro di ogni lato, otterremo degli elementi “quadratici”. Questa modifica fa aumentare di tantissimo il numero dei nodi, ma potrebbe migliorare la precisione dell’analisi.

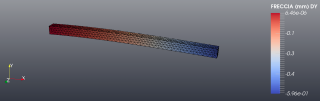

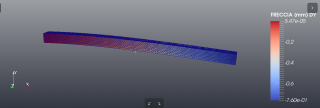

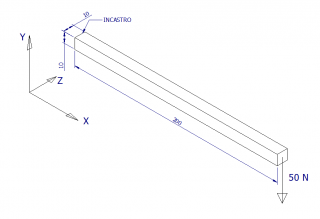

Facciamo un test concreto: una trave con sezione di 10x10mm, lunghezza 200 mm e carico di 50N ad un estremo, con modulo elastico di 210.000 N/mm^2.

Secondo la teoria classica, questa trave dovrebbe subire un’inflessione lungo Y pari a:

Secondo la teoria classica, questa trave dovrebbe subire un’inflessione lungo Y pari a:

f = ( Fy * L^3) / (3 * E *I) = 0.76 mm

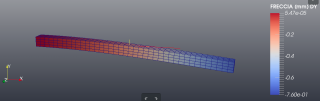

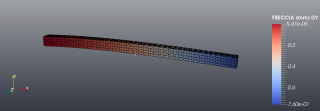

Ora operiamo la simulazione realizzando 4 mesh diverse su questo semplicissimo solido:

mesh tetraedrica lineare, mesh tetraedrica quadratica, mesh esaedrica lineare, mesh esaedrica quadratica.

Otteniamo questi risultati:

e in forma più leggibile:

- tetra lineare = 0.59mm

- tetra quadratica = 0.76mm

- esa lineare = 0.76mm

- esa quadratico = 0.76mm

Vediamo che la mesh tetraedrica lineare, che è facile da fare e richiede bassa potenza di calcolo, dà anche risultati imprecisi e, cosa più grave ancora, sono risultati che potrebbero indurci un falso senso di sicurezza mostrando deformazioni inferiori al reale. Gli altri tipi di mesh sono molto più affidabili, ma richiedono maggior tempo computazionale (che coi moderni computer raramente e’ un problema) oppure più tempo per la creazione della mesh se decidiamo di utilizzare elementi esaedrici.

Nella progettazione di macchine automatiche le analisi FEM sono applicate molto raramente: se per esempio siamo in dubbio sulla resistenza di un certo telaio, vedremo che aggiungere un piatto saldato costerà sicuramente molto meno che fare un’analisi numerica molto approfondita. Negli altri casi, sempre abbastanza marginali rispetto alla massa del lavoro di progettazione, le analisi FEM si fanno ma sono spesso rivolte a verificare se la deformazione della struttura sotto carico potrebbe influenzare negativamente la bontà del processo produttivo, sia pure rimanendo ad un livello di tensioni comodamente sopportabili da parte del materiale della struttura di cui sopra. Pensiamo per esempio ad una pressa a collo di cigno che operi una coniatura: se la struttura si deforma troppo, la cosa potrebbe essere del tutto trascurabile per quanto riguarda lo stress nel materiale dei componenti del telaio della pressa, ma potrebbe succedere che matrice e contromatrice dello stampo perdano l’allineamento assiale, e quindi ci si trovi con una coniatura scadente, o un’usura precoce dello stampo.